干貨|一文讀懂“智能工廠”如何規劃之上篇 供應鏈管理服務

在工業4.0和“中國制造2025”的浪潮下,建設“智能工廠”已成為制造企業轉型升級的核心路徑。智能工廠的規劃與建設是一個龐大而系統的工程,絕非簡單的設備自動化升級。其中,供應鏈管理服務的智能化重構是奠定智能工廠高效、柔性、透明化運營的基石。本文將作為上篇,深入剖析智能工廠規劃中,供應鏈管理服務的關鍵環節與實施路徑。

一、 理解核心:智能供應鏈與智能工廠的關系

智能工廠的本質是數據驅動下的高度協同與自主優化。它不僅關注廠房內的生產環節,更強調與上下游(供應商、客戶、物流服務商等)的無縫連接。因此,智能供應鏈是智能工廠的“神經網絡”與“循環系統”。

- 神經網絡:通過物聯網(IoT)、云計算等技術,實時采集從原材料入庫、在制品流轉到成品出庫的全鏈條數據,實現信息的高速傳遞與可視。

- 循環系統:基于大數據分析與人工智能(AI)算法,智能預測需求、自動補貨、優化庫存、規劃物流,確保物料與產品在正確的時間,以最優的成本和路徑,送達正確的地點,支撐生產節奏的精準與市場的快速響應。

規劃智能工廠,必須首先從供應鏈的頂層設計入手。

二、 規劃四步曲:構建智能供應鏈管理服務體系

第一步:需求預測與計劃協同智能化

傳統依賴經驗的預測方式已無法應對多變的市場。智能規劃的第一步是建立數據驅動的需求感知與協同計劃平臺。

- 外部數據融合:整合歷史銷售數據、市場情報、宏觀經濟指標甚至社交媒體信息,利用機器學習模型進行多維度需求預測。

- 供應商協同:通過云平臺與核心供應商共享預測與生產計劃,實現供應商庫存(VMI)或聯合庫存管理(JMI),縮短采購提前期。

- 動態S&OP(銷售與運作規劃):將預測、庫存、產能、采購計劃在一個可視化的平臺上進行動態模擬與調整,快速達成跨部門共識。

第二步:倉儲與庫存管理可視化、自動化

智能工廠的“糧倉”必須是聰明且高效的。

- 智能倉儲系統(WMS/WCS升級):集成物聯網技術,通過電子標簽(RFID)、二維碼、視覺識別等技術,實現物料、庫位、設備的全鏈路追蹤與自動識別。

- 自動化物流設備:根據業務規模,引入AGV(自動導引車)、AMR(自主移動機器人)、自動分揀線、堆垛機等,實現“貨到人”或“訂單到人”,大幅提升揀選效率與準確率。

- 庫存動態優化:基于實時消耗數據與預測模型,設定動態安全庫存水平,實現庫存的精準控制與自動補貨觸發,減少資金占用。

第三步:生產物流與線邊配送精準化

這是連接供應鏈與生產執行的關鍵一環,直接影響生產線效率。

- 準時化(JIT)配送:根據生產計劃(MES指令),通過AGV或輸送線,將所需物料精準配送到指定工位,實現線邊庫存最小化。

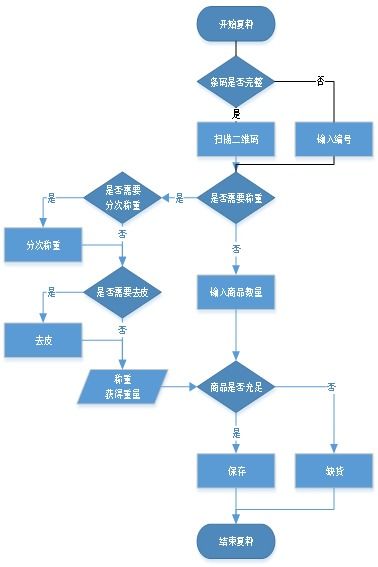

- 物料齊套檢查:在配送前或上線前,通過系統自動檢查物料的型號、數量是否齊套,避免生產線停線等待。

- 空容器管理與循環:對周轉箱、托盤等載具進行智能化管理,實現自動回收、清洗與調度,形成閉環。

第四步:物流運輸與交付網絡優化

成品出廠后的旅程同樣需要智慧。

- 運輸管理系統(TMS):整合內外部運力資源,實現運輸訂單的智能派單、路徑優化、在途實時跟蹤與異常預警。

- 智慧園區物流:在廠區內,規劃無人駕駛卡車或智能叉車的行駛路線,實現與倉儲、生產環節的高效銜接。

- 客戶交付可視化:向客戶開放物流狀態查詢端口,提升客戶體驗,并為可能的交付延遲提供預警與應對時間。

三、 技術支撐:貫穿始終的數字基石

上述四步的落地,離不開統一的技術架構支撐:

- 物聯網(IoT)平臺:連接一切(設備、物料、車輛、人員),采集實時數據。

- 云平臺與大數據:提供彈性的計算與存儲資源,對海量供應鏈數據進行分析與挖掘。

- 人工智能(AI)與機器學習:應用于需求預測、庫存優化、運輸路徑規劃等復雜決策場景。

- 數字孿生:在虛擬空間中構建供應鏈全鏈條的鏡像模型,用于仿真、模擬與優化,降低實際試錯成本。

- 統一的數據中臺:打破信息孤島,確保從供應商到客戶的數據流暢通、一致。

四、 規劃前的關鍵思考

在啟動具體規劃前,企業務必厘清:

- 戰略對齊:智能供應鏈的目標是支持成本領先、差異化還是快速響應戰略?

- 現狀診斷:當前的供應鏈痛點是什么(是高庫存、長交期,還是不準時)?數字化基礎如何?

- 投資回報:明確優先實施的場景,分階段推進,確保每一步都能帶來可量化的效益(如庫存下降XX%、物流效率提升XX%)。

- 組織與人才:流程變革需要組織保障,同時需培養或引進具備供應鏈知識與數字化技能的復合型人才。

###

規劃智能工廠的供應鏈管理服務,是一個從“鏈式”線性思維向“網絡化”智能思維轉變的過程。它始于數據,精于算法,成于協同。通過構建一個感知、互聯、分析、決策、優化的智能供應鏈體系,企業才能為智能工廠的“智能生產”提供穩定、高效、柔性的物料保障,最終在市場競爭中贏得先機。

(在下篇中,我們將聚焦于智能工廠內部的生產制造環節如何規劃,敬請期待。)

如若轉載,請注明出處:http://www.kitchenmax.com.cn/product/51.html

更新時間:2026-01-05 08:18:22